2024-11-29

此前,山东大学联和国防科技大学在《Virtual and Physical Prototyping》 ( IF 10.2 )发表了题为“Topology optimisation for vat photopolymerization 3D printing of ceramics with flushing jet accessibility constraint”的研究,提供了一种专用于光固化陶瓷3D打印的晶格-固体混合结构的多尺度拓扑优化方法,并提出了新的清洗射流可及性约束,旨在有效去除残留在晶格结构中未固化浆料。

近年来,3D打印技术的快速发展使拓扑优化方法成为高性能轻量化结构设计的研究热点,特别是具有多孔微结构填充的多尺度结构,传统上无法制造的多孔陶瓷,可以通过3D打印成功加工。

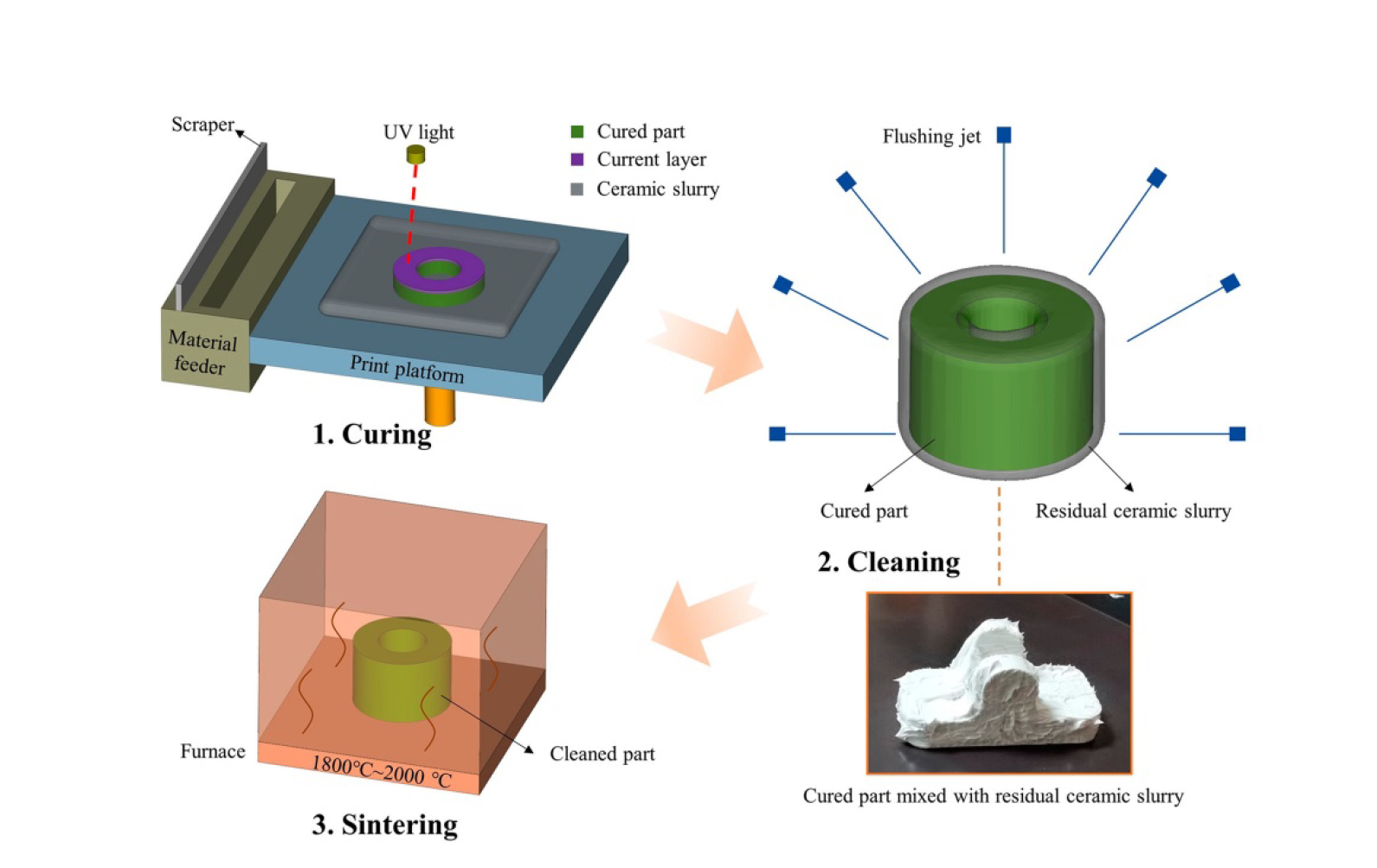

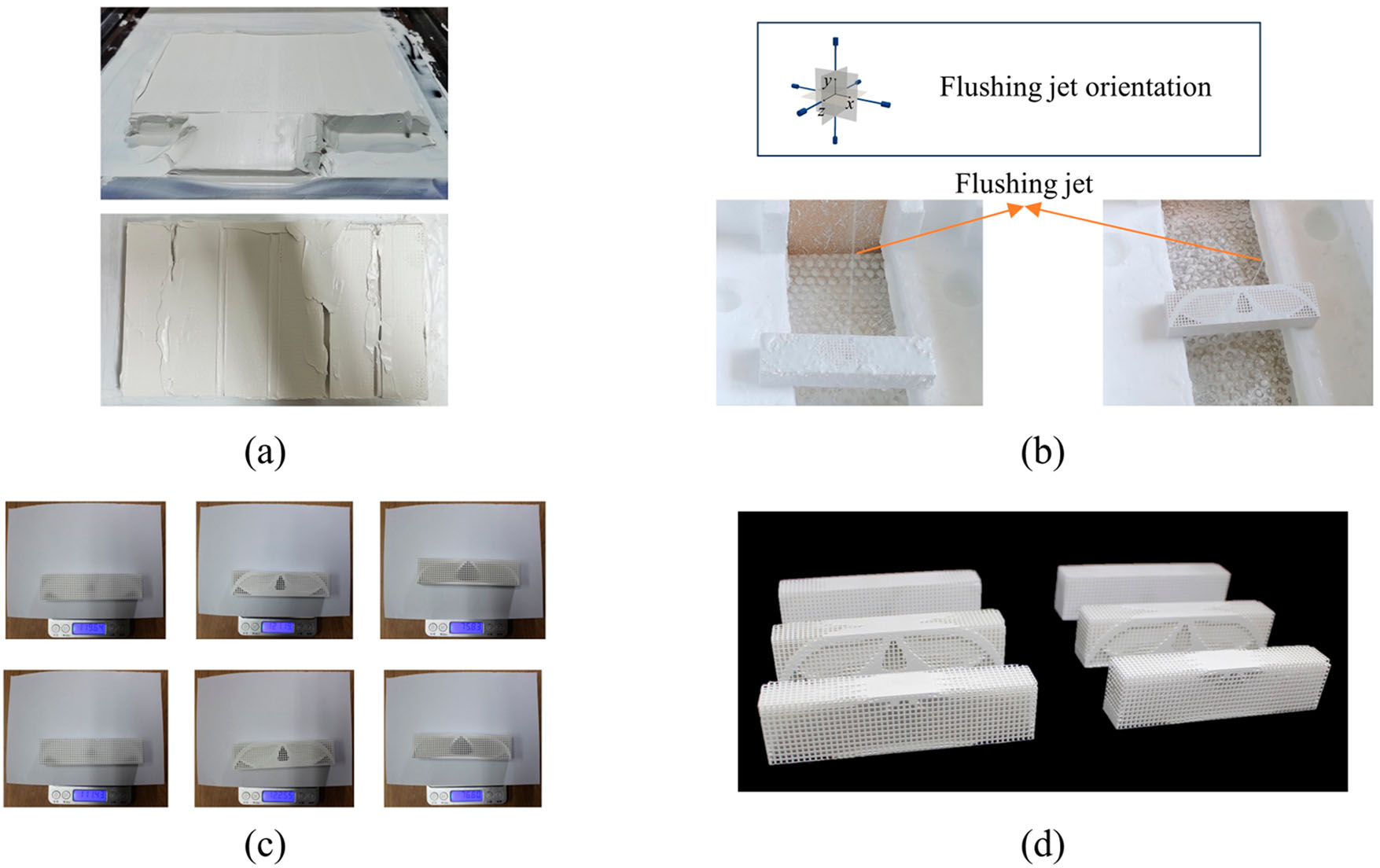

如图中所示的光固化立体成型流程中,步骤二的清洗环节至关重要,因为若残留陶瓷浆料未能彻底清除,会增加部件的重量,并降低烧结部件的形状精度和表面质量。然而,对于清洗液冲洗射流无法触及的孔洞、通道及其他复杂几何形状部位,清除残留浆料就成了一项复杂甚至难以完成的任务。

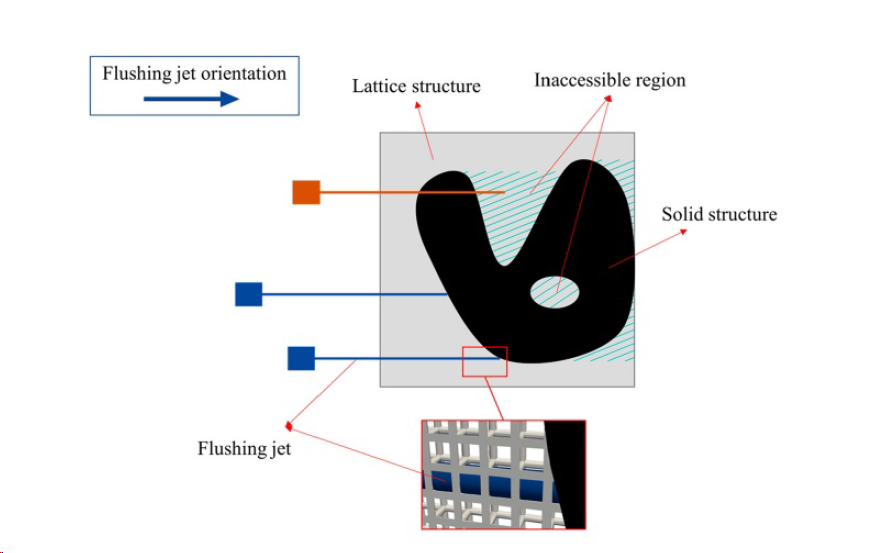

如图所示,假设仅涉及单向冲洗射流,阴影区域代表无法触及的区域,因为冲洗射流只能穿透晶格(灰色标记)而无法穿透实体(黑色标记)。因此,在对结构进行优化时,应仔细考虑确保冲洗射流能够到达所有需要清洗的区域。

本研究提出了一种适用于陶瓷光固化立体成型3D打印的晶格——实体混合结构的多尺度拓扑优化方法,并同时提出了一种新的冲洗射流的清洁方法,旨在有效地去除光固化3D打印陶瓷后残留的余料。

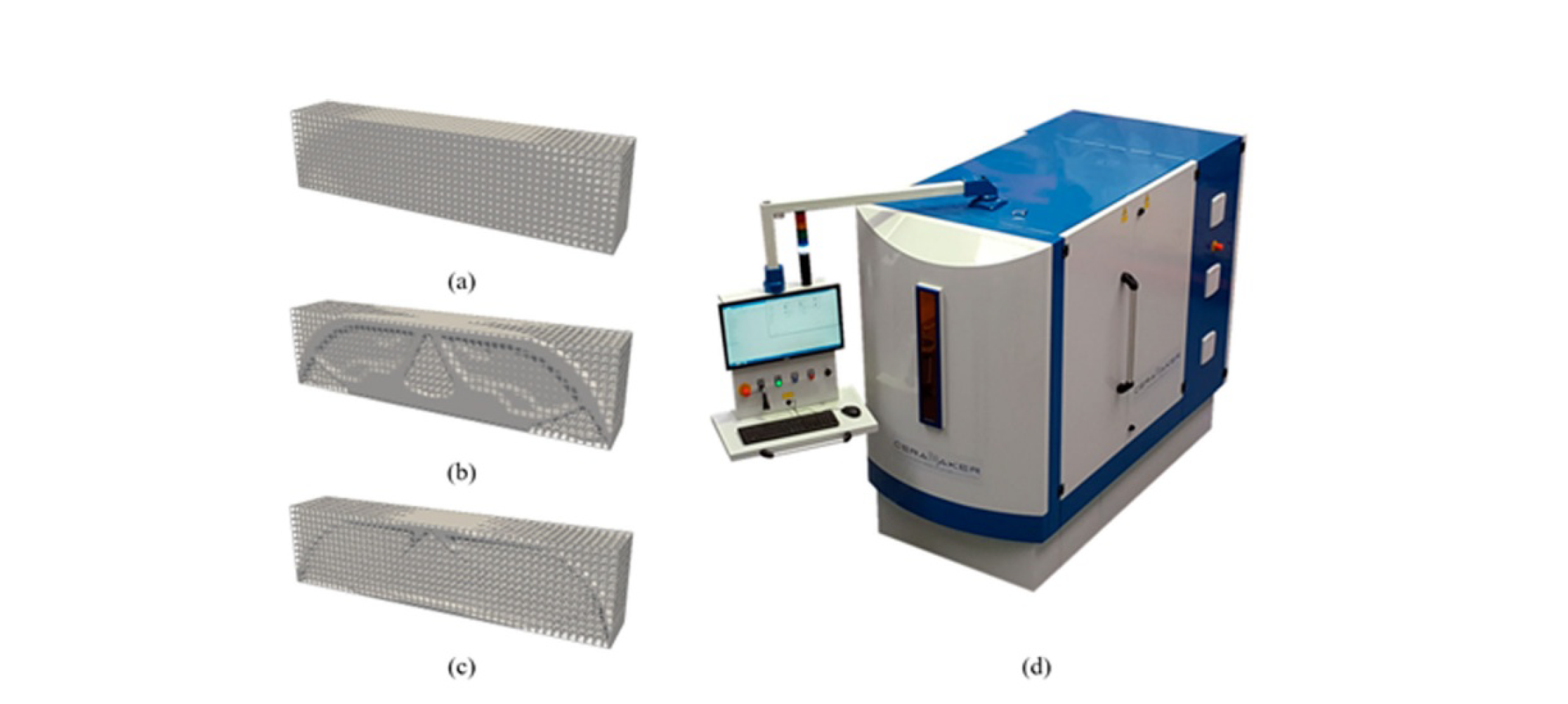

具体来说,通过引入了渐变晶格和固体材料的插值,构成拓扑优化的基本原理;在此基础上建立了多尺度拓扑优化数学模型,并利用伴随灵敏度进行求解。通过二维和三维数值算例验证了所提方法的有效性。此外,在进行研究试验时使用Ceramaker系列3D打印机进行了3D打印实验,以验证优化结构解决方案的全水射流可行性,并进行了实际应用演示。

上图展示了对三组优化的三维MBB梁模型进行了增材制造和清洗测试,以验证所提出方法的有效性。图为总结构尺寸为120 mm x30mm x20 mm的三维MBB梁模型,分别为(a)梯度点阵填充设计、(b)不考虑冲刷可达性约束的LSHS设计和(c)考虑冲刷可达性约束的LSHS设计,使用 3D打印机C900 Flex (3D Ceram, France)打印优化结果。

上图展示了清洗实验过程。首先,如图 (a)所示,将附着有大量残留陶瓷浆料的固化部件从打印平台上取下。然后,用刮刀对附着在部件外表面的未固化浆料进行初步清理。之后,如图 (b)所示,沿着部件的六个方向(上、下、左、右、前、后)用水射流对部件进行冲洗。每个部件在单个冲洗方向上的冲洗时间均为 5 分钟。最后,对清洗后的三组部件进行称重以评估清洗效果。参照图 (c),这六个部件的重量分别为 119.64 克、111.43 克、121.19 克、122.55 克、75.83 克和 76.80 克。可以发现,由于引入了冲洗射流可达性滤波器,所提出的设计避免了固相中出现倒扣特征,并且固体材料集中在结构的 z 轴对称表面。同时,由于考虑了冲洗射流的有效冲洗强度,消除了深孔特征,从而实现了最佳的清洗效果。然而,梯度晶格结构设计和另一种晶格 - 实体混合结构(LSHS)设计由于出现深孔和倒扣结构特征,清洗效果较差。

综上所述,本研究提出了一种新颖的LSHS拓扑优化方法,根据这种新的方法使光固化3D打印陶瓷复杂部件时残留陶瓷浆料的清洗困难问题获得良好的解决方案,达到了最佳的残浆清洗效果。